Un poco de historia

El sistema Common Rail (traducido como “tubería común” o “tubería de vía única”) es un sistema de alimentación de combustible para motores diésel algo diferente a los que emplean bomba mecánica o incorporan inyectores bomba.

La inyección diésel Common Rail se desarrolló por primera vez en 1916. La primera aplicación de este sistema de combustible diésel fue en submarinos.

Las investigaciones iniciales sobre este sistema de inyección directa para vehículos las encontramos entre los años 1976 y 1992, en la ETH de Zúrich (Escuela Politécnica Federal), aunque no llegó a utilizarse en ningún momento.

Desde 1937, de la mano del inventor Prosper L’Orange, y durante décadas, se fueron desarrollando ideas y propuestas sobre la inyección directa en motores diésel, pero no fue hasta 1985 cuando apareció el primer motor diésel Common Rail para un vehículo de carretera, montado en un camión IFA W 50 y modificado en la República Democrática Alemana.

A principio de los años 90, desde el Centro de Investigación Fiat en Italia, se desarrolla el sistema Unijet, que sustituye a la bomba que suministra gasóleo individualmente a cada inyector, por otra que mantiene el gasóleo a presión en un conducto común a todos los inyectores.

Pero es Bosch, tras adquirir la patente, quien perfecciona el sistema hasta completar su desarrollo y puesta a punto para la producción en serie. Fue un avance muy importante para los motores diésel, especialmente para racionalizar el consumo y optimizar la reducción de emisiones contaminantes.

Aunque en 1997 aparece el primer turismo con esta tecnología, presentado por el Grupo Fiat y su modelo Alfa Romeo 156 JTD, en japón ya producían un camión con sistema Common Rail desde 1995, el Hino Rising Ranger producido por Denso.

En la actualidad se han desarrollo tecnologías Common Rail más avanzadas como Multijet y Multijet II, permitiendo hasta cinco y ocho preinyecciones respectivamente.

Todos los fabricantes de motores diésel utilizan esta tecnología basadas en el concepto original de FIAT con sus propias denominaciones (TDI, HDI, CDI, JTD, dCi, …).

Para qué sirve y cuáles son sus ventajas

El objetivo principal del Common Rail es mejorar el rendimiento y reducir el consumo de combustible (entre un -12% y un -15%), a la vez que disminuye el ruido

clásico de los motores diésel y aumenta la eficiencia general en comparación con los motores diésel tradicionales.

Entre las ventajas que podemos encontrar en el uso del sistema de alimentación Common Rail, hay que compararlo con lo que hacían los motores diésel tradicionales, que utilizan bombas mecánicas con la finalidad era generar la presión adecuada para inyectar el diésel, el problema estaba en que el mecanismo de inyección no era capaz de proporcionar la dosificación correcta, provocando un consumo excesivo de combustible y una mayor producción de emisiones nocivas.

Por eso se necesitaba un sistema que pudiera superar estos problemas, y el Common Rail, con su sistema de inyección directa, consigue una correcta modulación del combustible requerido.

En definitiva, las ventajas del Common Rail se centran en el consumo, con un ahorro del 12% al 15%, en el menor ruido, en la calidad de las prestaciones y en un menor impacto medioambiental.

Funcionamiento del sistema Common Rail

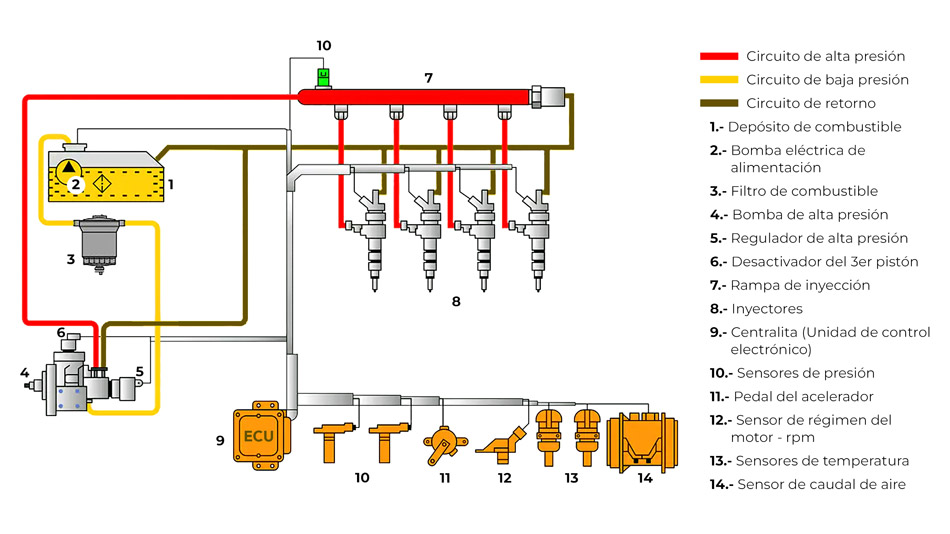

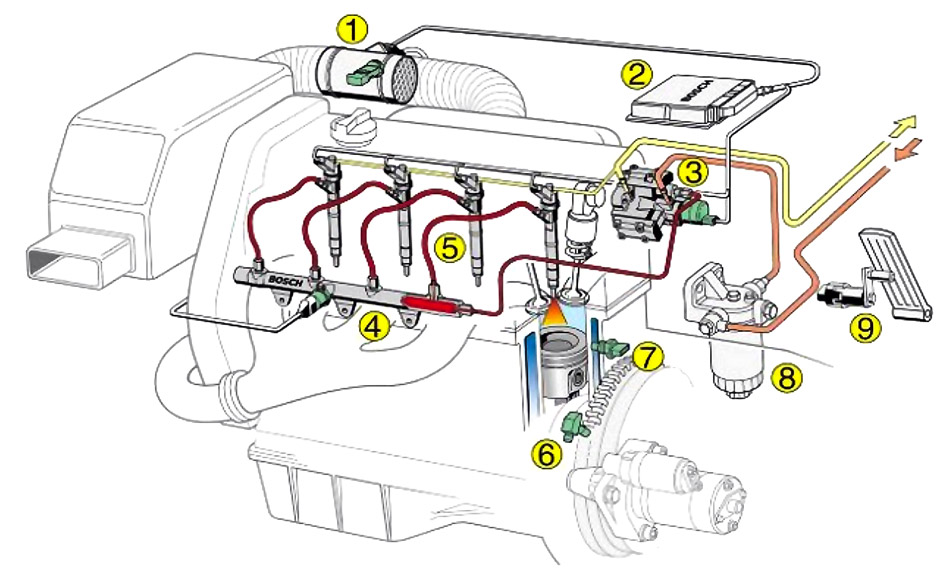

El sistema de inyección Common Rail está compuesto por varios módulos y componentes clave.

Una bomba de baja presión situada en el depósito de combustible se encarga de enviar el diésel a través de un filtro de combustible hacia la bomba de alta presión que suele estar acoplada al motor. Para regular el flujo de diésel hacia esta bomba, se utiliza una electroválvula de dosificación, que ajusta la cantidad de combustible según la demanda del motor.

La bomba de alta presión garantiza que siempre haya suficiente combustible a una presión elevada y constante, sin importar el régimen de funcionamiento.

Esta bomba puede generar presiones superiores a 1400 bares llegando incluso hasta 3.000 bares en la rampa de distribución (o rail). En este sistema, la presión se mantiene uniforme en todo momento y es monitoreada por un sensor de presión, el cual envía datos a la unidad de control del motor. Si la presión sube demasiado, un limitador de presión libera el exceso de combustible y lo devuelve al depósito.

Durante la inyección, la rampa de distribución cumple dos funciones clave: actúa como un acumulador de presión y como un depósito intermedio de combustible, ayudando a compensar las variaciones de presión provocadas por la bomba de alta presión. Por esta razón, el sistema common rail también es conocido como un sistema de inyección por acumulación.

Los inyectores, controlados electrónicamente por la unidad de control del motor, administran el suministro de combustible a los cilindros. En un motor diesel con Common Rail, tanto la cantidad de combustible inyectado como el momento de la inyección pueden ajustarse de forma independiente para cada cilindro.

Gracias a la alta presión del sistema, el diésel se pulveriza en partículas extremadamente finas, generando una gran cantidad de gotas que cubren una amplia superficie, mejorando la combustión, aumentando la eficiencia y reduciendo las emisiones contaminantes.

De esta explicación podemos sacar 3 partes muy definidas:

- Circuito de baja presión, formado por la bomba eléctrica de alimentación situada en el depósito de combustible y el filtro de combustible que en ocasiones puede regular la presión del circuito de baja presión.

- Circuito de alta presión, formado por la bomba de alta presión, la rampa de inyección y los inyectores.

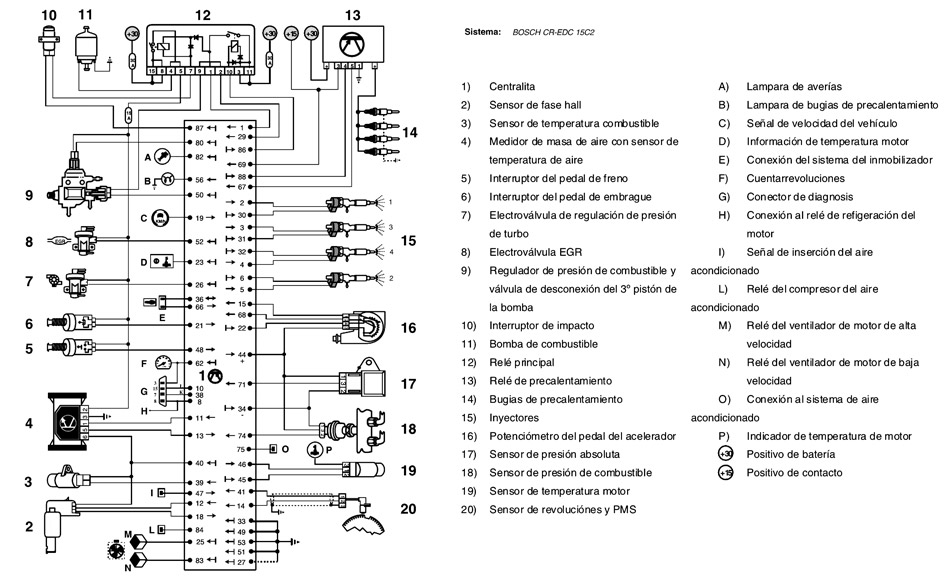

- Sistema de gestión electrónica, donde una unidad de control (ECU) se encarga de gestionar el sistema analizando las señales de diferentes sensores para garantizar que el diesel llegue a los cilindros en las condiciones adecuadas de presión para una combustión eficiente.

El sistema de alimentación Common Rail está ampliamente extendido y se aplica a vehículos de inyección directa.

Todos los componentes trabajan en conjunto para suministrar a los inyectores el combustible necesario a través de un conducto o riel común, también conocido como rampa de inyección o acumulador de presión.

- Medidor de masa de aire (sensor MAF)

- Unidad de control (ECU)

- Bomba de alta presión

- Riel común o acumulador de presiónInyectores

- Sensor de RPM

- Sensor de temperatura

- Filtro de combustible

- Sensor de posición del acelerador

Aforador o Bomba eléctrica de alimentación (Circuito baja presión)

La bomba eléctrica de combustible es un componente esencial en los motores de inyección, ya que se encarga de mover el diésel desde el depósito de combustible hasta el sistema de inyección.

Se encuentra en el interior del depósito y su correcto funcionamiento es clave para que el motor reciba el combustible en la cantidad y presión adecuadas.

Funciones principales:

- Suministro de combustible: Transporta el combustible desde el tanque hasta los inyectores, asegurando que el motor siempre tenga el suministro necesario.

- Mantenimiento de presión constante: Mantiene la presión estable en el circuito de combustible, evitando caídas de presión que puedan afectar el rendimiento del motor.

- Provisión de caudal adecuado: Ajusta el flujo de combustible según la demanda del motor, asegurando que haya suficiente diésel o gasolina para cualquier condición de trabajo.

- Facilitación del arranque: Presuriza rápidamente el sistema de combustible cuando se pone en marcha el motor, permitiendo un arranque más rápido y eficiente.

Según el tipo de regulación, la bomba puede ser no regulada, con regulación de régimen de giro o con regulación de presión. Una bomba regulada consigue disminuir la demanda de energía prolongando su vida útil y reduciendo el consumo de combustible.

Filtro de combustible (Circuito baja presión)

El filtro de combustible es el encargado de limpiar el combustible antes de que llegue a la bomba de alta presión y los inyectores. Su función es proteger el sistema de inyección y el motor contra impurezas y contaminantes que puedan afectar su rendimiento o causar daños.

Funciones principales:

- Protección del sistema de inyección: Retiene suciedad, óxido, residuos y otros contaminantes que podrían obstruir los inyectores o desgastar la bomba de alta presión.

- Filtrado de partículas: Bloquea impurezas de entre 5 y 10 micrones, evitando que entren en los componentes más delicados del motor.

- Eliminación de agua y humedad: Muchos filtros tienen sistemas de separación de agua para evitar que esta llegue a los inyectores, lo que podría provocar fallos en la combustión y corrosión.

- Prevención de oxidación y corrosión: Al evitar la entrada de agua y partículas en el sistema, ayuda a prolongar la vida útil de los inyectores, la bomba y otras partes del motor.

En sistemas más modernos los filtros de combustible pueden tener funciones adicionales:

- Sensores de nivel de agua: Algunos filtros incluyen un sensor que avisa cuando se ha acumulado demasiada agua en el filtro y es necesario drenarla.

- Sistema de calentamiento de combustible: En motores diésel, algunos filtros tienen calentadores integrados para evitar que el combustible se congele en climas fríos.

- Regulador de presión: Algunos modelos modernos incluyen un regulador de presión que ayuda a mantener el flujo de combustible estable, mejorando el rendimiento del sistema de inyección.

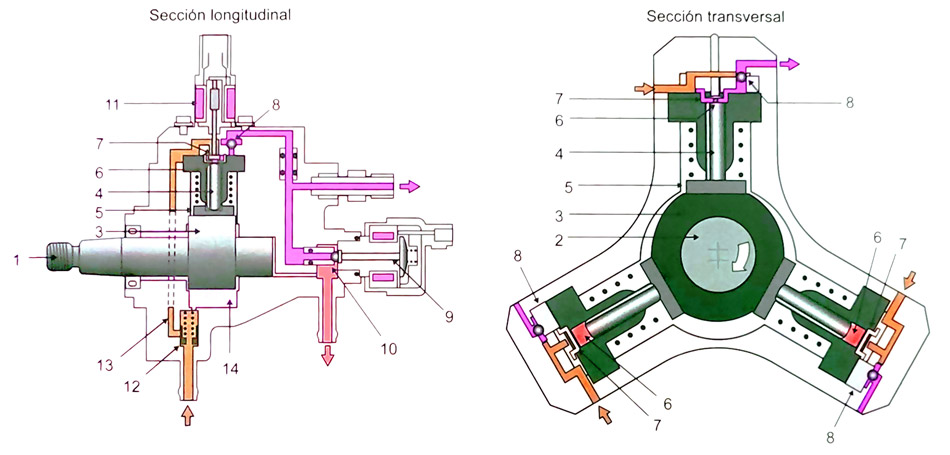

Bomba de alta presión (Circuito alta presión)

La bomba de alta presión es un componente fundamental en los sistemas de inyección Common Rail de motores diésel. Su función principal es comprimir el combustible a presiones extremadamente altas (que pueden oscilar entre 250 y 2500 bares), para suministrarlo comprimido de forma constante y uniforme al riel común (Common Rail), desde donde se distribuye a los inyectores para su inyección en la cámara de combustión.

Se caracteriza por su diseño compacto, lo que facilita su integración en motores modernos sin ocupar un espacio excesivo en el compartimento del motor. Su capacidad de trabajar con presión variable, regulada electrónicamente, le permite adaptarse a las demandas del motor en cada momento, optimizando tanto el rendimiento como el consumo de combustible.

Funciones principales:

- Generar alta presión: La bomba eleva la presión del combustible a niveles óptimos para su inyección en los cilindros, permitiendo una pulverización más fina y una mejor combustión.

- Suministrar combustible al riel común: Mantiene un flujo constante de combustible hacia el acumulador (Common Rail), donde se almacena hasta que los inyectores lo necesiten.

- Mantener la presión adecuada: Asegura que la presión dentro del riel común se mantenga dentro de los valores especificados, independientemente de la velocidad del motor.

- Lubricar y refrigerar: Usa el propio combustible como lubricante y refrigerante para reducir el desgaste interno y disipar el calor generado por la alta presión.

- Controlar el caudal de combustible: A través de válvulas reguladoras, ajusta la cantidad de diésel que entra en la bomba y la que es enviada al riel común, optimizando el consumo y las emisiones.

El accionamiento de la bomba de alta presión se realiza de manera mecánica a través del cigüeñal, utilizando sistemas de correas dentadas, engranajes o ejes de levas, garantizando así un funcionamiento eficiente y sincronizado con el resto del sistema de inyección:

- Aspiración del combustible: El diésel es extraído del depósito mediante una bomba de alimentación de baja presión que pasa a través del filtro de combustible, eliminando impurezas que puedan afectar la bomba o los inyectores.

- Compresión del diesel: La bomba de alta presión recibe el combustible de baja presión y lo comprime a valores muy elevados mediante sus pistones radiales o axiales que se mueven a partir de un accionamiento mecánico (cigüeñal, correa dentada o engranajes).

- Regulación del flujo y presión: La válvula de admisión regula la cantidad de combustible que entra a la bomba y el regulador de alta presión ajusta la presión del combustible antes de enviarlo al Common Rail.

- Suministro al riel común: Una vez comprimido, el diésel es enviado al Common Rail, donde se mantiene almacenado a alta presión. Desde allí el combustible es distribuido a los inyectores en función de la demanda del motor.

- Árbol de mando

- Leva excéntrica del árbol de mando

- Anillo de la leva excéntrica

- Émbolo

- Patín

- Cámara de compresión

- Válvula de admisión

- Válvula de envío

- Válvula regulador de alta presión (DVR)

- Válvula de bola

- Desactivador del tercer pistón

- Válvula de seguridad

- Conducto de baja presión de la bomba

- Combustible con función lubricante y refrigerante

Hay elementos, como las bombas de alta presión, que pueden ser diferentes, pero el principio de funcionamiento del sistema Common Rail sigue siendo el mismo.

1. Bomba de émbolos radiales

Se caracteriza por tener varios pistones dispuestos de forma radial alrededor de un eje central. Se utiliza en sistemas de inyección Common Rail de motores diesel de alta potencia, debido a su alta eficiencia y capacidad de generar presiones muy elevadas.Los pistones están ubicados perpendicularmente al eje de rotación. A medida que el eje gira, los pistones se mueven hacia adentro y afuera en unos cilindros comprimiendo el combustible y generando presiones de hasta 700 bar o más, dependiendo del diseño. Ofrece un flujo de combustible uniforme y estable, lo que mejora el rendimiento del motor y permite una mayor eficiencia y menor nivel de ruido.

2. Bomba de dos émbolos opuestos

Este tipo de bomba cuenta con dos pistones dispuestos en oposición, lo que permite equilibrar las fuerzas generadas durante el bombeo y reducir las vibraciones. Su aplicación se centra en motores diésel de tamaño medio y maquinaria industrial.

Los dos émbolos trabajan de forma alterna, de modo que cuando uno se desplaza hacia adentro, el otro se mueve hacia afuera mejorando la estabilidad del flujo de combustible. Como su capacidad de bombeo es moderada, adecuada para aplicaciones que requieren un suministro de combustible preciso y estable.

3. Bomba de un único émbolo

Es el diseño más básico dentro de las bombas de alta presión. Su principio de funcionamiento se basa en un émbolo único que se mueve de manera alternativa dentro de un cilindro, comprimiendo el combustible antes de enviarlo al sistema de inyección. Su uso se reduce a sistemas de inyección mecánica en motores de baja cilindrada.

El movimiento del émbolo puede ser accionado por un árbol de levas, un excéntrico o un plato oscilante. Puede trabajar con combustibles de baja lubricidad, ya que la lubricación de las piezas móviles puede ser independiente del líquido bombeado.

Rampa de inyección y tuberías de alta presión (Circuito de alta presión)

La rampa de inyección, también conocida como riel común o Common Rail, es un componente fundamental del sistema de inyección que da nombre al sistema Common Rail en motores diésel.

Se trata de un acumulador de presión situado después de la bomba de alta presión que almacena y distribuye el combustible a alta presión a los inyectores.

Tiene forma generalmente de rampa, aunque puede ser esférica o de otra forma según el diseño del motor. Está equipada con una válvula limitadora de presión para evitar sobrepresiones y un sensor de presión de combustible para medir la presión y enviar información a la ECU.

Funciones principales:

- Almacenar el combustible a alta presión (entre 250 y 2500 bares).

- Distribuir el combustible a presión a todos los inyectores.

- Mantener una presión constante en el sistema de inyección.

- Actuar como amortiguador de las oscilaciones de presión.

Las tuberías de alta presión son conductos que conectan la rampa de inyección con los inyectores, tienen una longitud y diámetro calculados con precisión para mantener la presión y el flujo adecuados . Están construidas con materiales resistentes a la corrosión, al desgaste y soportar altas temperaturas y presiones.

El conjunto formado por la rampa de inyección y las tuberías de alta presión permite que el sistema Common Rail proporcione una inyección más eficiente, mejorando el rendimiento del motor, reduciendo el consumo de combustible y las emisiones contaminantes

Inyectores (Circuito alta presión)

Su función principal es dosificar y pulverizar el combustible dentro de la cámara de combustión de cada cilindro a presiones extremadamente altas, lo que permite una combinación de eficiencia y consumo adecuada en cada momento.

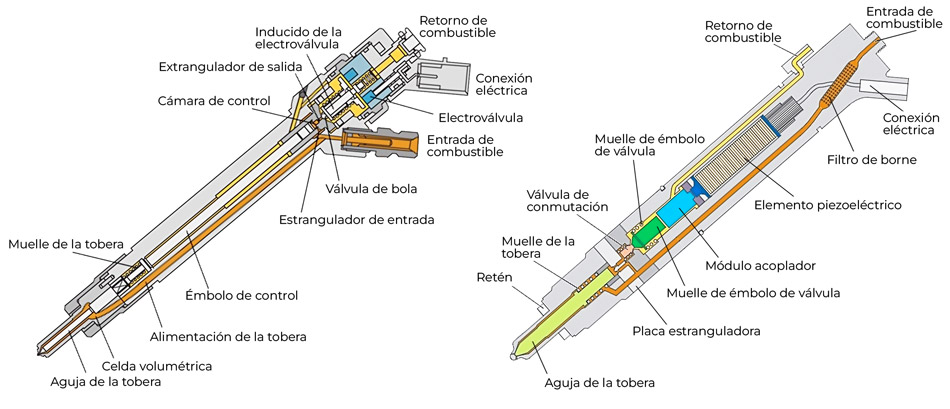

Podemos encontrar dos tipos de inyectores diferentes según su tecnología de accionamiento:

1. Inyectores de Solenoide

- Utilizan una bobina electromagnética para controlar la apertura y cierre de la aguja del inyector.

- Son más comunes y tienen un costo menor en comparación con los piezoeléctricos.

- Los inyectores de este tipo para vehículos ligeros y de uso cotidiano se les llama CRI (Common Rail Injector)

2. Inyectores Piezoeléctricos

- Funcionan mediante la expansión y contracción de cristales piezoeléctricos, lo que les otorga un control más preciso y rápido que los inyectores de solenoide permitiendo inyecciones más controladas y eficientes.

- Pueden operar con voltajes de hasta 250V, que permite mejorar su rendimiento en condiciones de alta exigencia.

- Permiten una dosificación más precisa del combustible, optimizando aún más la eficiencia y reduciendo las emisiones contaminantes.

Funciones principales:

- Control preciso de la cantidad de combustible inyectado, ajustando la mezcla aire-combustible para diferentes condiciones de carga y régimen del motor.

- Atomización eficiente del diésel, asegurando una distribución homogénea del combustible dentro del cilindro para una combustión óptima.

- Adaptación a diferentes condiciones de funcionamiento, ajustando la presión y el momento de inyección en función de la demanda del motor.

- Reducción de emisiones contaminantes, gracias a una combustión más eficiente que minimiza la generación de hollín y óxidos de nitrógeno (NOx).

- Optimización del rendimiento y eficiencia del motor, mejorando la potencia, el consumo y la respuesta del vehículo.

ECU – Unidad de control electrónica Common Rail (Gestión electrónica)

La ECU (Engine Control Unit) o centralita del motor es el «cerebro electrónico» del sistema Common Rail en motores diésel. Se encarga de gestionar todos los parámetros críticos del motor, incluyendo la inyección de combustible, la presión del riel común, y la sincronización de los componentes electrónicos y mecánicos para optimizar el rendimiento y reducir emisiones.

Funciones principales:

- Control de la inyección: Regula el tiempo, duración y presión de la inyección de combustible en los cilindros. Permite múltiples preinyecciones y post inyecciones para mejorar la combustión.

- Gestión de sensores y actuadores: Recibe datos de sensores como el caudalímetro, sensor de presión del riel, sensor del cigüeñal, y sensor EGR. Envía órdenes a actuadores como los inyectores, válvula SCV (en bombas de alta presión), y turbo.

- Optimización del rendimiento: Ajusta la presión del riel común (hasta 2500 bares en sistemas modernos) según las condiciones del motor. Controla la relación aire-combustible, temperatura del motor y revoluciones.

- Protección del motor: Detecta fallos (como sobrepresión o temperatura excesiva) y activa modos de emergencia y almacena códigos de error para diagnósticos

Sensor de masa de aire – MAF (Gestión electrónica)

El funcionamiento del sensor MAF se basa en la diferencia de temperatura generada por el flujo de aire. Utiliza un elemento caliente (hilo o película) cuya temperatura se mantiene constante. Cuando el aire pasa por el sensor, enfría este elemento y una resistencia NTC recoge la diferencia térmica que es enviada a la centralita.

Con esta información se calcula el flujo de aire y sirve para regular la cantidad de gases de escape a recircular y la formación de humos en las fases de aceleración y deceleración.

Sensores de posición y régimen de giro del cigüeñal y árbol de levas (Gestión electrónica)

El sensor de régimen de giro mide la velocidad y posición del cigüeñal o del árbol de levas, enviando esta información a la ECU para sincronizar la inyección de combustible y el encendido.

Su función es fundamental para controlar la presión del riel común y regular el ralentí. Estos sensores son de tipo inductivo o de efecto Hall y se encuentran ubicados cerca del volante del motor (si mide el cigüeñal) o en la culata (si mide el árbol de levas), detectando el paso de dientes o marcas de referencia en una rueda dentada.

Sensor de posición del acelerador (Gestión electrónica)

Conociendo la posición exacta del acelerador dependiendo de la posición angular del pedal, la ECU puede controlar el caudal, la presión y el tiempo de inyección.

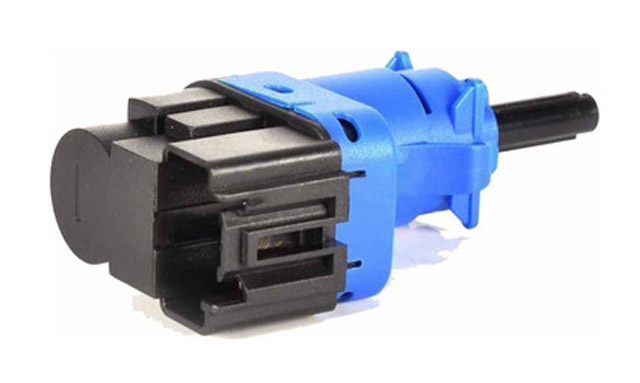

Conmutadores de los pedales de freno y embrague (Gestión electrónica)

Informa a la ECU cuando está accionado el freno para evitar sacudidas poniendo en marcha el programa “anti tirones”, permitiendo que el motor funcione de forma suave.

Al pisar el embrague, la centralita informa de un cambio de marchas para reducir el combustible inyectado y permitir un cambio suave de velocidad.

Sensor de temperatura del combustible (Gestión electrónica)

Mide la temperatura del diésel y envía la información a la ECU para optimizar la inyección. Su función principal es ajustar la cantidad y presión del combustible según su densidad mejorando la eficiencia. Protege el sistema evitando sobrecalentamientos y corrigiendo posibles variaciones en el rendimiento del motor.

Sensor de presión de combustible (Gestión electrónica)

Está ubicado directamente en el riel común (Common Rail). Es un sensor de tipo piezoeléctrico o resistivo que convierte la presión del diésel en una señal eléctrica que es interpretada por la ECU.

Monitorea en tiempo real la presión del diésel para un control preciso de la inyección. Permite ajustar dinámicamente la cantidad y el momento de la inyección, optimizando la combustión, reduciendo el consumo, la las emisiones y reduciendo el ruido. Puede protege el sistema de inyección evitando sobrepresiones o caídas de presión que podrían dañar componentes.

Sensor de temperatura de refrigerante (Gestión electrónica)

Es una resistencia tipo NTC que sirve para gestionar la inyección de combustible, el encendido y el ralentí del motor. También activa el ventilador de refrigeración cuando es necesario y previene sobrecalentamientos protegiendo componentes clave del motor.

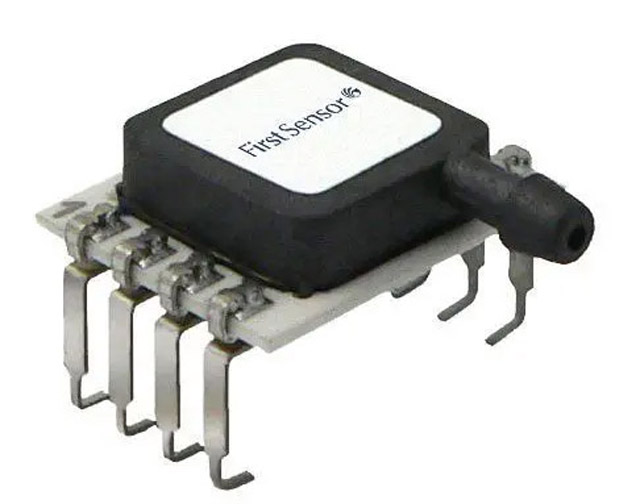

Sensor de presion de colector de admisión – MAP (Gestión electrónica)

Mide la presión de aire en el colector de admisión para que la ECU ajuste la presión de sobrealimentación, la presión de combustible y el tiempo de inyección.

Sensor de altitud (Gestión electrónica)

Va integrado en la unidad de control (ECU) y es de tipo piezoeléctrico. Mide la densidad de aire atmosférico y cuando el vehículo circula por zonas de elevada altitud impide el funcionamiento de la válvula EGR (recirculación de gases).

Recursos y fuentes utilizadas:

- Imágenes de bancos de fotos (Pexels, Pixabay, Elements), Wikimedia, Google y tiendas online de repuestos.

- Motores térmicos y sus sistemas auxiliares (Paraninfo).

- Webs especializadas (bosch, motor.mapfre.es, race.es, club.autodoc.es, dieselinyeccionalcala.es, hdi.com, laboratoriodieselmotor.com, doctordiesel.cl, autonorma.es, expressdieselusa.com, alvolante.it, es.wikipedia.org, tekniwiki.com…).

- Videos de youtube (ATDautodiagnosis, Bosch | EN).